En el entorno industrial actual, marcado por la competencia feroz y la exigencia de los clientes, la calidad es la condición básica de la que depende la capacidad de una empresa para sobrevivir y crecer. En España y en Europa, las compañías que no alcanzan un estándar impecable se arriesgan a mermar su rentabilidad y reputación. La diferencia entre un producto aceptado y uno rechazado puede marcar el destino de toda una línea de negocio. Es frente a este panorama que los métodos tradicionales de inspección se están quedando algo cortos, siendo la Inteligencia Artificial una herramienta que, utilizada como es debido, puede cambiar radicalmente la forma en la que una empresa asegura su excelencia competitiva.

El factor humano. Los límites de la inspección tradicional.

Nadie pone en duda la dedicación de los equipos humanos, pero el control de calidad manual sufre de algunas limitaciones que, en pleno 2025, no se pueden ignorar. El factor humano, por muy preparado que esté, tiende a ser vulnerable a errores en tareas repetitivas. Diversos estudios apuntan a que más del 80% de los incidentes en entornos industriales tienen algún vínculo con errores humanos; una estadística muy difícil de pasar por alto.

El problema es sencillo y bastante natural: mantener una concentración absoluta durante horas resulta, simplemente, imposible. Hay factores como la fatiga, la monotonía y los pequeños despistes que acaban apareciendo tarde o temprano, y como resultado, es posible que algunos defectos importantes lleguen a escapar a la vista, comprometiendo la calidad del producto final. A esto habría que sumar la subjetividad propia de la inspección humana, ya que lo que un trabajador puede considerar aceptable, otro puede rechazarlo. Esa falta de consistencia es una amenaza para la fiabilidad de cualquier sistema productivo.

Los fallos en la cadena de suministro pueden tener costes relativamente altos, en función de cuándo se detecta dicho fallo. Si el problema surge al final de la cadena, ya se han invertido tiempo, materiales y recursos que se pierden de forma irremediable. En el caso de dejarlo pasar, es probable que el riesgo escale hacia devoluciones de productos, reclamaciones, pérdida de clientes y, finalmente, daños a la marca. Además, el registro manual de datos de calidad rara vez alcanza la precisión necesaria para extraer conclusiones claras y mejorar los procesos. En la práctica, muchas veces el control de calidad peca de ser una simple barrera de contención, en lugar de un mecanismo de aprendizaje y perfeccionamiento continuo, que es lo que se busca realmente de él.

El salto hacia un modelo basado en Inteligencia Artificial

La presión por superar estas limitaciones ha impulsado un salto tecnológico en los últimos años. En este caso, la visión artificial lleva ya algo de tiempo presente en la industria, pero el verdadero cambio se ha producido gracias a la incorporación de nuevas técnicas de Inteligencia Artificial y, en concreto, del Deep Learning.

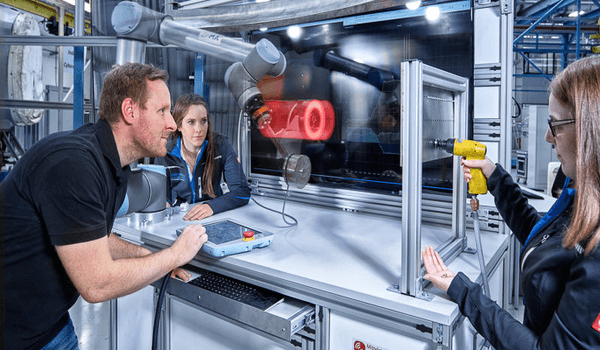

Los sistemas de inspección tradicionales funcionan a partir de reglas fijas; es necesario programar cada posible defecto y cada criterio de decisión. Esta planificación estática genera rigidez y puede derivar en problemas para la empresa de cara a adaptarse a situaciones no previstas. Los sistemas de Inteligencia Artificial más avanzados para visión artificial aprenden a partir de datos, analizando miles de imágenes de piezas u otros elementos hasta ser capaces de identificar patrones que para un humano serían evidentes, pero que antes resultaban prácticamente imposibles de representar en un programa.

Esto abre la puerta a una detección de defectos mucho más sutil, desde arañazos que son difíciles de ver en superficies brillantes, o irregularidades en el material que escapan al ojo humano. La Inteligencia Artificial es capaz de distinguir entre variaciones naturales del proceso que no afectan al producto y anomalías reales que ciertamente deban ser corregidas. Además, lo hace con rapidez, constancia y un nivel de precisión difícil de igualar.

Lo más importante en este punto es entender que no se trata de reemplazar al personal. La automatización con Inteligencia Artificial busca eliminar las tareas más rutinarias y propensas al error de una línea de producción, liberando a los equipos para que se concentren en labores de mayor valor añadido donde sí que resulte imprescindible el criterio humano.

El valor de la visión artificial en la industria

El desarrollo e implantación de sistemas de visión artificial con Inteligencia Artificial representa una ventaja competitiva tangible para la gran mayoría de líneas en los entornos industriales. Entre sus beneficios más claros, cabe destacar:

- Precisión constante. La inspección automatizada de los productos puede trabajar las 24 horas sin sufrir distracciones, garantizando la uniformidad de los resultados.

- Velocidad de procesamiento. Los sistemas actuales pueden revisar miles de piezas por hora, minimizando la aparición de posibles cuellos de botella y manteniendo el flujo de producción.

- Reducción de errores y desperdicios. Puesto que los sistemas detectan los defectos en tiempo real, se evitan pérdidas de materiales y se minimiza el riesgo de “retrabajo”.

- Trazabilidad y análisis de datos. La recogida automática de información es otro punto fuerte del uso de estos sistemas en las líneas de producción, haciendo más sencillo identificar las causas raíz de cualquier problema que surja, y permitiendo a los operadores establecer unos criterios de mejoras continuas con base sólida.

Una transformación estratégica para el futuro industrial

Se espera que el mercado de la visión artificial en los entornos industriales alcance los 7000 millones de euros para 2031, frente a los (casi) 4000 millones que alcanzó el pasado 2024. Este crecimiento es signo de una transformación estructural de las compañías en su manera de concebir el control de calidad.

Para las empresas, la decisión de implantar estos sistemas es, más allá de la reducción de costes o aumento de productividad, una estrategia de futuro; y es que, en un entorno donde la reputación de la marca es de crítica importancia, garantizar la excelencia de los productos les protege frente a la competencia y les ayuda a alcanzar nuevos mercados.

Hace tiempo que el control de calidad comenzó a convertirse en una pieza central de la estrategia industrial. Es ahora cuando las empresas tienen a su disposición una tecnología que les permite responder con eficacia a las limitaciones del modelo de trabajo manual, y les abre las puertas hacia una producción más precisa, más rápida y más fiable.

No hay ninguna duda acerca de que las empresas que den el paso serán las que estén mejor preparadas para afrontar los retos del mercado, cada vez más exigente. Recordamos que no es cuestión de elegir entre personas o máquinas; es saber aprovechar lo mejor de ambos mundos, y comprender que es positivo para la compañía depender de la sinergia entre la experiencia de sus profesionales y la capacidad analítica de la Inteligencia Artificial.